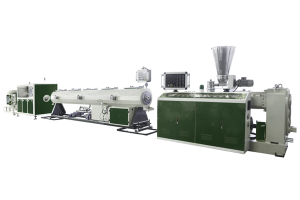

一、多材料挤出系统:高效塑化与脱挥技术

模块化螺杆设计

- 排气式结构:螺杆直径45–150mm,长径比20:1–30:1(可扩展至32:1)。针对非极性聚合物(PE/PP)采用深槽加料段+屏障混炼段,最大产量达500kg/h;对热敏材料(PVC/EVA)采用缓压缩段(压缩比2.5:1),配合分区风冷/水冷切换控温(精度±1℃)。

- 双阶真空脱挥:真空度-0.095MPa,有效脱除TPU/PA中的水分及小分子挥发物,残留率<0.01%。

温度-剪切协同控制

材料类型 塑化温度(℃) 工艺优化措施 TPE/TPU 160–190 低剪切屏障螺棱+电磁加热(能耗降30%) PET 270–290 熔体齿轮泵稳压(压力波动≤±0.5MPa)

二、多模式切粒系统:粒形精度与冷却优化

三模切粒技术对比

切粒方式 适用材料 粒形特征 冷却方案 切割速度峰值 水环切粒 PP/PE/PET 球形(Φ2–3mm) 水雾急冷(10–15℃) 80m/min 风冷切粒 TPE/TPU弹性体 圆柱形(L/D=1.5) 悬浮风冷(风速2m/s) 50m/min 冷切 PVC/ABS 立方体 阶梯水槽(两级冷却) 30m/min - 旋流式水环切粒:离心脱水效率提升40%(残留水分<0.1%),硬质合金刀盘(HRC≥60)切口振颤<5μm。

粒径均一性控制

- 激光在线测径:采样频率1kHz,联动切刀转速补偿(响应时间0.2s),保障±0.05mm公差;

- 纳米成核剂注入:碳酸钙预混仓(添加量0.1–0.5%),使再生PE粒子密度达10⁶ cells/cm³。

三、智能控制系统:多参数耦合与能效管理

PLC-HMI集成平台

- 工艺数据库:预存50+材料配方(如PA结晶温度窗口、TPU熔体强度曲线),一键切换参数;

- 三闭环联动:熔体压力传感器+粒子视觉检测仪+电机电流监测,动态调节螺杆转速、切粒速度及冷却水流量。

能效优化技术

- 电磁加热替代电阻加热,热效率提升至92%(对比常规70%);

- 负载自适应算法:电机功率7.5–90kW无级调节,空载功耗<满载的10%。

四、典型应用场景与产能突破

| 材料 | 产品类型 | 技术突破点 | 产能峰值 |

|---|---|---|---|

| 再生PET | 瓶片颗粒 | 双阶排气+熔体泵稳压 | 400kg/h |

| TPE | 弹性体颗粒 | 悬浮风冷防粘连+低剪切塑化 | 150kg/h |

| PA6 | 工程塑料颗粒 | 真空脱挥+水环切粒(球形粒) | 300kg/h |

| PVC | 电缆料颗粒 | 冷切+纳米成核剂防粉化 | 200kg/h |

五、绿色制造与维护策略

- 热能回收系统:挤出余热用于料斗干燥(节能率18%);

- 闭式水循环:冷却水重复利用率>95%,符合国家级绿色工厂标准;

- 预测性维护:振动频谱分析螺杆磨损(预警阈值>10%寿命偏差)。

结语:技术壁垒与行业价值

HPJX-GE-01通过模块化螺杆设计(快换排气段组件)与多模式切粒技术(水环/风冷/冷切三合一),攻克了高挥发材料脱挥效率(残留率<0.01%)与弹性体粒子粘连两大行业难题。其核心指标——500kg/h产量、80m/min切速、±0.05mm粒径公差——已超越国际主流机型。未来可通过嵌入数字孪生模型,实时优化粒子结晶度(如PA66的α晶相占比>85%),推动再生塑料造粒迈向分子级精密调控。