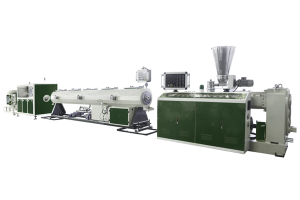

一、设备定位与核心特性

- 参数适配性

- 型号:HPJX-CPE-01(模块化设计,适配单/双壁波纹管生产)

- 适用原料:覆盖PVC、HDPE、PP等刚性材料及TPU、TPE、EVA柔性材料,满足建筑排水、汽车线束护套等场景

- 管径范围:单壁10-50mm(微型线缆护套)、双壁16-63mm(市政排水管)]

- 性能优势

- 多级挤出量:150/300/500kg/h(螺杆直径60/75/90mm),适配不同产能需求

- 高速生产:配合波纹成型模块,生产线速度可达30m/min(HDPE双壁波纹管)]

二、核心组件与技术创新

- 挤出系统

- 螺杆设计:

① 60mm螺杆(长径比25:1):适用于TPU等高粘度材料的低速高扭矩挤出(转速15-40rpm)

② 90mm螺杆(长径比30:1):适配HDPE高速挤出(转速50-90rpm),压缩段采用双线螺纹提升混炼效率] - 温控模块:4-6区独立控温(精度±1℃),例如PVC加工采用梯度降温(喂料段185℃→模头段165℃)]

- 螺杆设计:

- 波纹成型单元

- 模块化模具:快速更换波纹成型模块(齿形/正弦波形),成型精度±0.2mm

- 真空吸附系统:

① 单壁管采用负压成型(真空度-0.08MPa)

② 双壁管结合内压吹塑技术(气压0.3-0.5MPa)]

- 冷却定型系统

- 三级冷却模块:

① 喷淋预冷(水温15-20℃)

② 真空定型(不锈钢水槽,长度8m)

③ 风冷干燥(压缩空气除水)]

- 三级冷却模块:

三、材料与工艺优化

- 原料特性适配

- HDPE双壁波纹管:采用单螺杆+熔体齿轮泵组合(压力波动<5%),匹配22kW驱动电机

- TPU柔性波纹管:配置双金属料筒(耐温250℃)和强制喂料装置,防止材料打滑]

- 生产工艺流程

- 原料预处理:除湿干燥系统(露点-40℃,HDPE含水率≤0.02%)

- 共挤技术:支持双色/双材质共挤(如外层抗UV-PP+内层导电TPE)

- 在线检测:集成激光测径仪(精度0.02mm)与红外热成像仪,实时监控波纹节距]

四、典型应用与选型建议

| 应用场景 | 推荐配置 | 关键技术指标 |

|---|---|---|

| 建筑排水管 | 75mm螺杆+300kg/h模式 | 环刚度≥8kN/m²] |

| 汽车通风管 | 60mm螺杆+TPU专用模头 | 耐温-40℃~120℃] |

| 农田灌溉管 | 90mm螺杆+双壁共挤系统 | 爆破压力≥0.6MPa] |

五、智能化与节能设计

- 智能控制系统

- 配备HMI人机界面,可存储50组工艺配方

- 通过PLC联动波纹成型机与牵引机,速度同步误差≤0.1%]

- 节能技术

- 电磁加热系统(比电阻加热节能40%)

- 余热回收装置将冷却水用于原料预干燥]

总结

HPJX-CPE-01生产线通过多级螺杆配置、模块化波纹成型和智能温控,实现了从微型柔性护套管到大型双壁排水管的全覆盖生产。其500kg/h的最大挤出量可满足市政工程批量需求,而30:1长径比螺杆设计保障了TPU等高分子材料的塑化均匀性[[2][7]]。具体选型建议参考原料特性(如熔融指数)与波纹结构复杂度,优先选用伺服电机驱动配置以提升能效比。