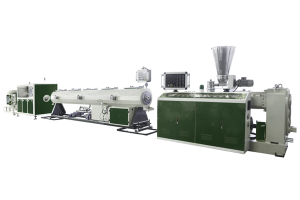

一、发泡挤出系统:多材料兼容与高精度发泡控制

- 特种螺杆设计

- 参数适配性:螺杆直径50–120mm,长径比25:1–30:1(可扩展至34:1)。针对PS/PE等非极性材料采用深槽加料段防架桥;对PVC/EVA等热敏材料采用缓压缩段(压缩比2.8:1),降低剪切热导致的分解风险。

- 发泡剂注入优化:

- 物理发泡剂(N₂/CO₂):配置高压注氮系统(压力达28.5MPa),配合屏障型混炼段增强气体分散性,泡孔均匀度偏差≤5%;

- 化学发泡剂(CBA):独立温控发泡剂注入通道,分解温度精度±1℃,避免过度发泡导致的密度不均。

- 双阶压力-温度耦合控制

材料类型 机筒温度分区(℃) 发泡剂类型 压力控制要点 PS 160/180/190/185 物理发泡 背压稳压20MPa

1PVC 140/155/165/160 化学发泡 减压阀防热分解

6- 熔体齿轮泵稳压:出口压力波动≤±0.5MPa,解决ABS因剪切热导致的泡孔塌陷;

- 动态冷却补偿:料筒分区风冷/水冷切换,急冷速率达15℃/s(PP)或缓冷5℃/min(EVA)。

二、精密成型系统:多模具适配与泡孔结构调控

- 模块化模具系统

- 板材模具:衣架式流道设计+模唇导热油温控(±0.5℃),保障1.5m宽PS板厚度公差≤±0.1mm;

- 管材模具:螺旋分流芯模,配合气体辅助定型(气压0.2–0.5MPa),消除PVC管材偏心;

- 型材模具:多段式冷却定型模,水气混合冷却技术防止PE型材表面缩痕。

- 泡孔稳定性强化技术

- 成核剂注入系统:纳米碳酸钙预混料仓,泡孔密度提升至10⁶ cells/cm³(对比常规10⁵级);

- 在线电容监测:实时反馈发泡度波动,联动牵引机速度补偿(响应时间0.1s)。

三、智能控制系统:多参数协同与缺陷预判

- PLC-HMI集成控制

- 工艺数据库:预存50+材料配方(如EVA发泡倍率20–40),一键切换参数;

- 预测性维护模块

- 振动频谱分析螺杆磨损度(预警阈值>10%);

- 电流纹波监测电机负载,过载前自动降速。

四、生产线协同技术:高速稳定与柔性生产

- 牵引-切割集成方案

- 履带式牵引机:硅胶包覆辊(线压力20N/cm²)+伺服同步控制,50m/min速度下同步误差<0.05%;

- 行星式切割:硬质合金刀盘(Φ450mm)配液压缓冲,切口振颤<5μm(适用精密型材)。

- 定制化收卷系统

- 自动收卷机:磁粉张力控制器(梯度2–15N),卷材端面齐整度偏差<0.5mm;

- 手动收卷模式:气动升降料架,承重3吨(适配大规格板材)。

五、典型应用场景与工艺优化

| 材料 | 产品类型 | 关键技术措施 | 产能峰值 |

|---|---|---|---|

| PS | 隔热建材板 | 高压注氮+衣架模 | 200kg/h |

| EVA | 鞋底发泡片材 | 化学发泡+悬浮风冷 | 150kg/h |

| PVC | 发泡管材 | 螺旋芯模+缓冷定型 | 120kg/h |

| PP | 汽车内饰型材 | 纳米成核剂+水气混合冷却 | 180kg/h |

结语:技术壁垒与行业价值

HPJX-FE-01通过多级发泡控制技术(物理/化学发泡双模式切换)与智能闭环系统(压力-温度-速度三联动),解决了高发泡倍率下的密度梯度控制(≤±3%)与泡孔均一性(直径偏差±5μm)两大行业难题。其模块化模具设计支持10–50m/min宽速域生产,配合自动收卷系统,可满足从包装材料(EPE珍珠棉)到建筑保温板(XPS)的全场景需求。未来可通过嵌入数字孪生模型,实现泡孔结构的可视化调控(如开孔率>95%的吸音材料定制)。