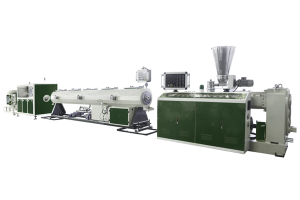

一、挤出系统:高效塑化与精准输送

螺杆设计与材料适应性

- 螺杆参数:直径范围65–120mm,长径比28:1–33:1。大长径比设计(如33:1)通过延长物料停留时间,提升塑化均匀性,尤其适用于高温敏感材料(如PVC、ABS)。

- 多材料兼容:针对不同原料特性(如PET的结晶性、PC的高粘度),配备专用螺杆结构:

- PP/PE:采用深槽加料段+高剪切混炼段,提高产量(最高500kg/h);

- PMMA/PC:低剪切压缩段设计,避免分子链降解。

- 驱动系统:30–110kW交流变频电机,配合硬齿面减速箱,实现转速0–100r/min无级调节,确保输出扭矩稳定。

- 螺杆参数:直径范围65–120mm,长径比28:1–33:1。大长径比设计(如33:1)通过延长物料停留时间,提升塑化均匀性,尤其适用于高温敏感材料(如PVC、ABS)。

温控与熔体质量控制

- 分区温控:机筒分6–8段独立控温(精度±1℃),加料段水冷防架桥,均化段风冷防过热。

- 熔体泵辅助:可选配熔体计量泵,实现定量定压输送,消除压力波动,保障片材厚度公差≤±0.05mm。

二、成型与冷却系统:厚度精密控制

衣架式模头结构

- 宽幅可调模唇(适配2500mm制品),内部流道经CFD优化,确保熔体线性流速一致,减少边缘增厚现象。

- 模头分区加热(±0.5℃精度),配合液压微调螺栓,实时补偿热变形。

三辊压光与冷却

- 压光机配置:立式/斜式三辊压光机,辊面镜面抛光(Ra≤0.2μm),支持光面、哑光、压花纹理定制。

- 双模式冷却:

冷却方式 适用场景 优势 水冷辊 厚板(>3mm)高速生产 快速降温,防止结晶变形(如PP) 风冷+喷雾 薄板(<1mm)或光学级板材 避免水渍,提升表面透光度

三、牵引与切割系统:高精度分切与收卷

牵引机构

- 履带式牵引:适用于厚板(如15mm ABS),橡胶夹持面防滑伤,速度同步精度0.1%。

- 滚轮式牵引:针对薄片(如0.3mm PET),减少表面压痕。

切割与收卷方案

- 行星式切割:圆锯片组随动跟踪切割,切口无毛边(公差±0.5mm),支持定长分切。

- 无屑切割:超声波刀技术,适用于回收料板材,避免碎屑污染。

- 收卷系统:自动收卷机恒张力控制(±2%),最大卷径2500mm;手动收卷可选配气动升降台。

四、控制系统与智能化技术

核心控制单元

- PLC+HMI集成:实时监控压力、温度、转速等参数,存储100组工艺配方,一键切换材料生产模式。

- 智能反馈系统:

- β射线测厚仪在线扫描,联动模唇螺栓调整厚度(响应时间<0.5s);

- 熔体泵压力闭环控制,流量波动≤±1%。

节能与维护设计

- 电磁加热技术替代电阻加热,能耗降低30%;

- 液压不停机换网器(双工位),过滤精度80–120目,延长连续运行时间。

五、应用领域与材料性能优化

| 材料类型 | 典型应用场景 | 生产线优化要点 |

|---|---|---|

| ABS/HIPS | 汽车内饰、冰箱内胆 | 多层共挤增强抗冲击性(5层结构) 1 |

| PP/PE | 食品包装、耐腐蚀垫板 | 高螺杆转速(100r/min)+快速冷却 |

| PET/PMMA | 照明导光板、显示面板 | 低剪切塑化+无尘风冷 |

结语:技术竞争力与定制化服务

HPJX-BSE-01生产线通过模块化设计(如螺杆、模头快速更换)和智能控制(如厚度闭环反馈)平衡通用性与专业性,其核心技术指标(如±0.05mm厚度公差、500kg/h挤出量)已达到国际先进水平。未来可进一步集成物联网(IoT)实现预测性维护,推动板材制造向“零缺陷生产”演进。