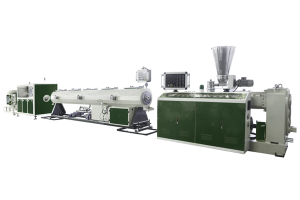

一、设备核心参数与功能定位

- 核心参数

- 型号:HPJX-PE-02(模块化设计,适配多场景需求)

- 适用原料:覆盖PVC、HDPE、PPR、PP、PA、PVDF、PEEK等工程塑料,适配市政、化工、建筑领域需求

- 管径范围:50-200mm,支持厚壁管(如燃气管)与薄壁管(如线缆护套管)生产

- 最大挤出量:400/800/1000kg/h(通过更换螺杆实现产能分级)

- 功能定位

- 专为工业级管材设计,满足高强度、耐腐蚀、耐高压需求(如化工管道、燃气管)

- 支持多层共挤技术,可生产阻氧层/增强层复合管材

二、核心组件与技术创新

- 螺杆系统

- 螺杆配置:提供75/90/120mm三种直径,长径比28:1(通用型)或30:1(高塑化需求),采用38CrMoAlA氮化钢材质,耐磨性提升50%

- 驱动系统:30/45/55kW伺服电机,搭配硬齿面减速机,挤出速度波动率≤0.8%

- 温控与塑化模块

- 分区温控:4-6段独立控温(精度±1℃),针对不同材料优化(如PVC加工段160-190℃,PEEK需350-400℃)

- 强制喂料设计:配备双阶式喂料器,解决高粘度材料(如PVDF)进料不均匀问题

- 模具与定型系统

- 快速换模技术:模块化机头设计,换模时间缩短至30分钟内

- 真空定型箱:SUS304不锈钢材质,真空度-0.1MPa,配合多级喷淋冷却,管材圆度公差±0.15mm

三、生产工艺与材料适配

- 典型工艺流程

- 原料预处理:高速混料机(500-1000rpm)实现干混料均匀分散,湿度控制≤0.03%

- 挤出成型:螺杆转速20-80rpm,机头压力20-45MPa,熔体温度偏差±2℃

- 在线质检:集成激光测径仪(精度0.02mm)与红外热成像仪,实时反馈数据至PLC

- 材料特性适配

- HDPE/PPR:单螺杆+熔体齿轮泵组合,压力波动率<5%,适配高速挤出(20m/min)

- PVDF/PEEK:配置双金属料筒与特殊混炼段,耐温达400℃,满足半导体/化工管道需求

四、典型应用场景

- 市政工程

- HDPE双壁波纹管(DN200-600mm,环刚度SN8)

- PVC排水管(DN50-200mm,符合GB/T 5836标准)

- 工业领域

- PVDF化学防腐管道(壁厚2-10mm,耐酸碱pH1-14)

- PEEK超高压管(工作压力≥32MPa,用于石油勘探)

五、智能化与节能设计

- 智能控制系统

- 集成IoT远程监控模块,实现故障预警(如扭矩超限报警)与工艺参数自优化

- 支持MES系统对接,生产数据自动上传至工厂管理平台

- 节能技术

- 电磁感应加热替代传统电阻加热,能耗降低35%

- 余热回收系统将冷却水热能用于原料预干燥

总结

HPJX-PE-02生产线通过模块化螺杆系统、高精度温控和智能化管理,实现了从常规塑料到特种工程塑料的全覆盖加工。其最大1000kg/h的挤出量可满足大型市政项目需求,而30:1长径比螺杆设计则保障了PEEK等难加工材料的塑化质量。未来可通过升级五层共挤模头(引用技术)进一步拓展复合管材生产能力。