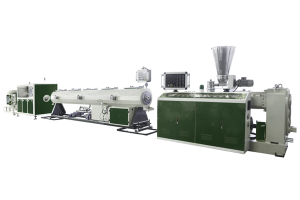

一、挤出系统:高扭矩塑化与压力稳定性设计

特种螺杆与工程塑料适配性

- 螺杆参数:直径45–65mm,长径比28:1–32:1。超高长径比(32:1)延长高温工程塑料(如PEEK、PPS)的塑化时间,配合深槽加料段防止架桥,突变型压缩段(压缩比3.5:1)实现熔体快速均质化。

- 耐腐蚀强化:针对含氟材料(PVDF)的酸性分解物,采用双合金螺杆+镀铬料筒,表面硬度HRC60以上,寿命提升3倍。

- 驱动系统:7.5–18.5kW矢量变频电机,配合行星减速机(减速比15:1),输出扭矩达4500N·m,保障高粘度熔体(如PC)的平稳挤出。

高压熔体输送控制

- 双级压力屏障:

- 机头前端设置80目双层过滤网,背压稳压至35MPa;

- 可选配熔体齿轮泵(精度±0.5%),消除POM等高结晶材料的压力脉动。

- 热管理策略:

材料类型 机筒温度分区(℃) 压力补偿要点 PEEK 380/390/400/395 恒温控压防热分解 PA66 260/270/280/275 快速通过结晶区防气泡

- 双级压力屏障:

二、定径与冷却系统:棒材同心度精密控制

阶梯式定径套结构

- 三区渐进冷却:

- 入口区:高压水雾急冷(水温10–15℃),锁定表面形态;

- 过渡区:涡流缓冷(水温25–30℃),减少内应力;

- 稳定区:恒温循环水(±1℃),保障直径公差≤±0.1mm(Φ300mm棒材)。

- 热变形补偿:模头与定径套间加装0.5mm聚四氟乙烯隔热垫圈,阻断热量传导导致的径向偏差。

- 三区渐进冷却:

风冷辅助消晶技术

- 针对尼龙(PA)的后期结晶特性,在棒材脱离水槽后增设红外测温+风冷环,动态调节风速使芯部温度梯度<5℃/min,抑制“白芯”缺陷。

三、牵引与切割系统:超低速同步控制

双模式牵引机构

- 履带式牵引:橡胶夹持块表面开V型槽,增大Φ10mm细棒的摩擦力,防打滑(牵引力≥800N);

- 滚轮式牵引:硅胶包覆辊适用Φ250mm以上大直径棒材,线压力可调至20N/cm²。

- 同步精度:伺服电机驱动+编码器反馈,速度匹配误差<0.05%,适应0.5–1m/min超低速工况。

无应力切割方案

- 锯片切割:硬质合金圆锯片(Φ450mm)配液压进给系统,切割振动<5μm(适用PEEK棒);

- 无屑切割:超声波刀(20kHz)用于回收料棒材,切口热影响区<0.2mm。

- 产品架定制:气动升降式储料架,承重2吨,支持棒材水平码放防弯曲变形。

四、智能控制系统:工程塑料工艺数据库

多参数耦合控制

- 温度-PID联动:32段温区独立控温(±0.5℃),超调量<1%(PPS工艺窗口仅8℃);

- 压力-转速闭环:熔体压力传感器实时调控螺杆转速,流量波动≤±1.5%。

- 自适应配方系统:预存50组工程塑料工艺包(如PEI的熔体强度曲线),一键切换。

预测性维护模块

- 振动传感器监测减速机轴承状态,预警寿命偏差>15%;

- 电流纹波分析螺杆磨损度,精度达92%。

五、典型应用场景与工艺优化

| 材料 | 棒材应用场景 | 产线关键技术措施 |

|---|---|---|

| PEEK | 航天轴承、医疗植入物 | 400℃高温模头+氩气保护防氧化 |

| PVDF | 半导体蚀刻槽支架 | 电抛光流道+钛合金定径套防腐蚀 |

| POM | 精密齿轮、汽车卡扣 | 骤冷定型(5℃/s)抑制缩孔 |

结语:技术壁垒与行业价值

HPJX-RE-02生产线通过耐高压挤出系统(35MPa持续背压)和超低速定径技术(±0.1mm同心度),解决了工程塑料棒材的芯部气泡、结晶白斑、直径飘移三大行业难题。其模块化设计(如快换螺杆套件)支持从通用塑料到特种聚合物的柔性生产,最大挤出直径300mm的能力填补了国内大规格PEEK棒材连续成型空白。未来可通过嵌入数字孪生模型,实现棒材内部晶相结构的可视化调控。