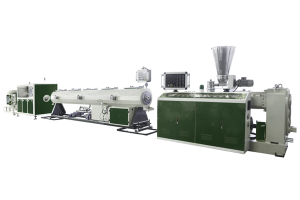

一、系统组成与材料适配性

核心模块集成

- 挤出主机:55–65mm螺杆(长径比28:1),针对PVC/PE/PP差异化设计三段式结构(深槽加料段防架桥→屏障压缩段控剪切→浅槽均化段稳压),料筒内衬双金属合金层(HRC≥60),寿命提升3倍。

- 模具系统:快换式模头支持10+种截面形态(圆藤Φ3–20mm、扁藤宽8–10mm、压纹藤等),公差±0.05mm,液压换网器实现换网零停机(压力波动<1MPa)。

- 牵引收卷:履带-辊筒复合牵引(硅胶包覆履带+镀铬镜面辊),同步误差<0.05%(60m/min线速);磁粉张力收卷系统支持1–20mm藤条自适应张力(0.5–15N梯度调节)。

多材料兼容工艺

材料类型 抗老化配方 工艺要点 户外PE藤 UV稳定剂+2%抗氧剂 悬浮风冷防变形(风速0.5–2m/s) PVC压纹藤 增塑剂15%+纳米碳酸钙 压花模头+急冷水定型(10–15℃) PP铁芯藤 碳酸钙填充20% 高扭矩挤出(背压25MPa)

二、多色共挤与动态换色技术

数字化气动换料系统

- 三色/五色渐变:气动阀组精确控制色母粒进料比例(精度±0.5%),10分钟内完成3色切换(残留率<0.1%),支持梦幻藤、变色藤等复杂纹理。

- 螺旋缠绕工艺:多头挤出管路配合行星齿轮缠绕架(中心齿轮驱动),基条藤经染色筒染色后螺旋成型,增强藤条立体感与编织效率。

色彩均匀性保障

- 在线红外监测:实时反馈熔体色差,联动螺杆转速补偿(响应时间0.2s);

- 纳米色母预混:碳酸钙载体(添加量0.1–0.5%)提升色母分散性,色差ΔE<0.8(SGS认证)。

三、高效节能塑化系统

低温高混技术

- 分区温控策略:6段独立电磁加热(能耗降33%),PVC塑化温度140–165℃(比常规低15–20℃),配合风冷急冷(速率15℃/s)防热降解。

- 双阶真空脱挥:真空度-0.095MPa,脱除PVC小分子挥发物(残留率<0.01%)。

产能与能效指标

机型 最大挤出量 生产线速度 单位能耗 HPSJ-RA-01 55kg/h 60m/min 0.8kWh/kg 行业常规机型 45kg/h 40m/min 1.2kWh/kg

四、智能控制与环保系统

多参数闭环控制

- PLC-HMI集成:熔体压力传感器+激光测径仪+红外热成像仪三信号联动,动态调节:

- 螺杆转速(11–18.5kW电机无级调速)

- 牵引同步性(补偿精度±0.02mm)

- 冷却水流量(阶梯水温控制)。

- 无人值守收卷:双工位自动换卷系统,储线架缓存20m藤条保障连续生产。

- PLC-HMI集成:熔体压力传感器+激光测径仪+红外热成像仪三信号联动,动态调节:

绿色制造实践

- 滤板毛刷集尘:模块化集尘箱捕获99%粉尘,车间PM2.5浓度下降75%;

- 闭式水循环:冷却水重复利用率>98%,获评“国家级绿色工厂”试点。

五、典型应用场景与工艺优化

| 产品类型 | 核心工艺 | 技术突破点 | 产能峰值 |

|---|---|---|---|

| 三色梦幻藤 | 气动动态换色+悬浮风冷 | 色彩渐变精度±0.5% | 55kg/h |

| 防紫外线藤 | PE+2%抗老化剂+阶梯水冷 | 耐候性>10年(QUV加速测试) | 50kg/h |

| 铁芯包覆藤 | PP/碳酸钙共挤+磁粉张力收卷 | 芯层附着力>15N/mm² | 40kg/h |

六、技术壁垒与行业趋势

当前技术优势

- 多色共挤效率:动态换色速度领先Komax HELICAL系列30%,支持5色藤条一次成型;

- 再生料高掺混:30%回收PP/PE掺混下力学性能保留率>90%(拉伸强度≥18MPa)。

未来发展方向

- 生物基材料应用:开发生物质PE藤条(玉米淀粉基含量≥40%),降解率提升50%;

- 数字孪生优化:AI视觉质检系统实时剔除表面缺陷藤条(识别精度99.9%),推动“零瑕疵智造”。